常州联力人工智能集群控制技术应用于综采工作面

在见到常州联力自动化科技有限公司总经理刘晖前,他刚刚和一位来自澳大利亚的客户达成初步合作意向。

在第十八届中国国际煤炭采矿技术交流及设备展览会上,这位客户慕名前来,主动找到刘晖寻求合作。

在刘晖看来,这和公司人工智能集群控制技术在综采工作面的成功应用不无关系。

谈及这位主动找上门的客户,刘晖言语中难掩自信。“据我们了解,这位客户是有长期合作的设备供应商的,但他们的智能化开采设备不能很好地满足客户需求,因此他在深入煤矿实地考察后,选择了我们。”刘晖说。

澳大利亚客户实地考察的煤矿是国家能源集团神东锦界煤矿。目前,常州联力综采工作面集控系统、人工智能集群控制系统已在该矿3个综采工作面成功应用了4年。锦界煤矿作为国内首座数字矿山示范矿井,常州联力相关智能化开采技术和系统为其助力不少。

“现在锦界煤矿自动化生产已经成为常态,生产班最多需要6人、检修班最多需要10人就可完成每天生产任务,工作面减人50%,职工人均回采工效提高了1倍。”刘晖介绍。

常州联力在煤矿领域深耕多年。助力煤炭智慧矿山建设、提升行业智能化发展水平一直是常州联力的使命与愿景。为此,常州联力以采掘、支护、运输三大核心生产环节为抓手,致力研发能够给这三大核心生产环节带来变革的智慧矿山关键技术。

展会上,很多人和来自澳大利亚的客户一样,对常州联力综采工作面集散控制系统兴趣浓厚。

了解到,综采工作面集散控制系统由顺槽集控室、自移机尾集控室、采煤机电控、支架电液控、泵站电控、供配电、无线通信与遥控、工作面视频等多个子系统组成,具有集中管理、分散控制、信息融合等功能,可实现采煤机、刮板机、转载机、破碎机、液压支架和喷雾泵站的闭环控制,从而实现综采工作面采掘、支护、运输三大环节的一体化控制。

值得一提的是,该系统还具有自动化程度高、可靠性高、安全性高、经济效益显著等特点。

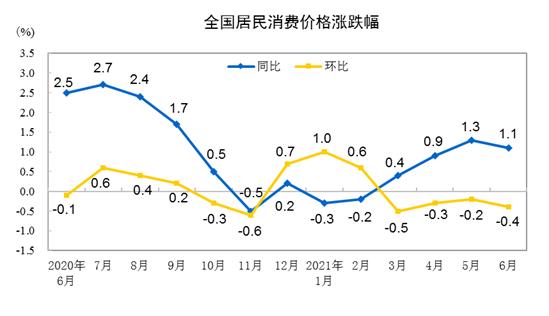

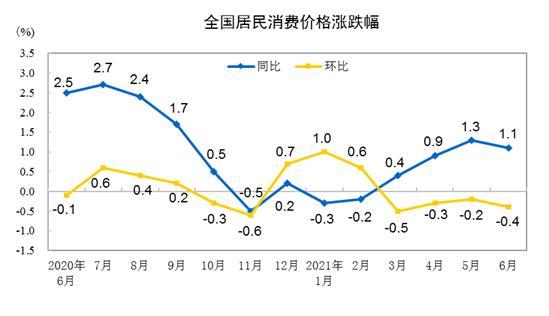

“这是我们在锦界煤矿实际应用该系统后的对比数据。刚开始使用该系统时,锦界煤矿按照传统的生产方式给综采一队在31111工作面配置的人数是68人,回采工效仅为347.1吨/工·日;在连续使用了4个工作面后,上至矿领导、下至一线工人都体会到了我们技术带来的好处,目前综采一队在31114工作面配置的总人数仅为32人,职工回采工效为659.5吨/工·日,取得了人员减半、功效翻倍的效果。”刘晖指着展板上的柱状图介绍,两组数据对比格外明显。

除此之外,常州联力还将人工智能等技术应用到自动化割煤上。

“目前市场上相对成熟的是记忆割煤技术,但每次记忆割煤前,都需要人工割2刀示教,然后采煤机重复示范刀,开始自动割煤。但由于记忆割煤技术不能适应煤层的变化,割5刀至6刀后就需要人工重新示教,无法实现真正的自动化。”刘晖介绍的也是当前记忆割煤技术亟待解决的瓶颈问题。

如何真正实现采煤机自动割煤?经过潜心研发,常州联力研发了基于人工智能的自动化割煤技术。

“我们建立了采煤机数学模型和工作面煤层三维数学模型,让采煤机和工作面转化为一组数字,利用人工智能、机器学习等技术,学习消化模型中的数据,计算机能够准确预测出下一刀的运动轨迹,控制采煤机自动运行。”刘晖介绍。

了解到,该技术不需要额外使用煤岩识别、激光雷达等外部设备及传感器,成本低、可靠性高,一个工作面仅需学习示教1刀即可实现自动割煤,人工干预率低于7%,且工程质量高于人工割煤。

谈及下一步的打算,刘晖表示,将继续深耕智能矿山建设关键技术,开发先进技术装备,助力煤炭企业减人增效。