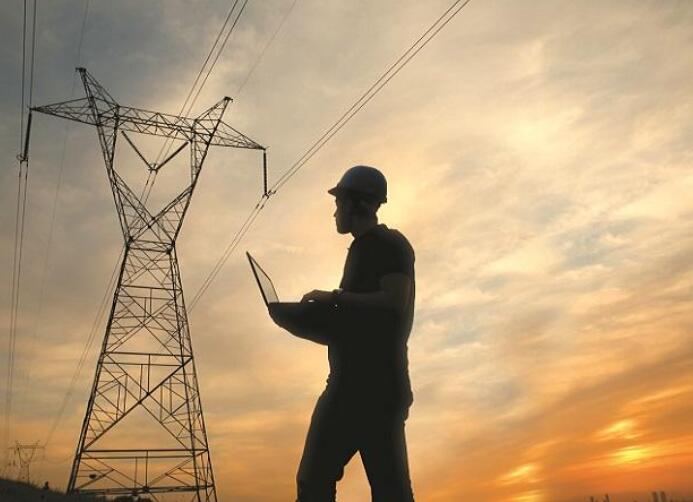

国内市场上电解铜箔市场供需趋紧 主流企业扩产布局加速

北极星储能网讯:动力电池不断增长的需求量对上游材料的提振作用效果显著。继去年以来碳酸锂、六氟磷酸锂等核心原材料供需失衡之后,铜箔、铝箔等相关材料也开始出现供应紧张的局面。

近日,受国内铜价持续走低的市场影响,多家国内铜箔厂商启动扩产计划。而业界也传来“锂电铜箔或成动力电池产业原料供应掣肘”的声音。

对此,国内的铜箔厂家将如何看待,目前锂电铜箔价格走势以及供需关系到底呈现什么状态,是否真如传言般铜箔将成为继碳酸锂、六氟磷酸锂后制约动力电池的新材料?围绕于此,高工锂电网展开调查,希望对读者有所裨益。

电解铜箔是主流

按照生产工艺划分,铜箔主要分为压延铜箔和电解铜箔。作为锂离子电池负极集流体,铜箔的重要性不言而喻。随着锂电池对铜箔在性能、厚薄度上要求越来越高,铜箔的加工工艺难度也越来越大。

一位业内技术人员表示,国内铜箔基本上都是电解铜箔,技术水平也不错,但压延铜箔因加工工艺复杂和成本高等特点生产比较少。

压延铜箔是将铜熔炼加工制成铜板,再将铜板经过多次重复辊扎制成原箔,然后根据要求对原箔进行粗化处理、耐热处理及防氧化处理等一系列表面处理。

受加工工艺限制,压延铜箔的幅宽很难满足刚性CCL和锂离子电池负极极片的生产要求,另外热稳定性、可操作性差也限制了它在锂离子二次电池行业的应用。目前,压延铜箔多用于挠性印制线路板、高频高速传送及精细线路的印制电路板上。

电解铜箔则是将铜先经溶解制成硫酸铜电解液,再在专用电解设备中,将硫酸铜电解液在直流电作用下,电沉积而制成原箔。不同于压延铜箔的是,电解原箔两面结晶形态不同,贴近阴极辊的一面比较光滑,成为光面,另一面比较粗糙,成为毛面。现多用于刚性覆铜箔层压板、锂离子二次电池负极载体的生产。

目前国内市场上电解铜箔已成主流。

需求推动企业扩产

在动力电池市场未兴起之前,锂电铜箔主要用于数码类消费锂电池,与动力电池的市场占比在7:3左右。一位铜箔企业高管表示,受动力电池市场需求增长影响,今年动力电池铜箔市场总量将上涨一半。

另据相关数据预测,2016年新能源汽车销量可达70万辆,动力电池需求量将达29GWh。按照每1Gwh的锂电池产能来算,每年可用到800吨铜箔。在动力电池用铜箔市场需求扩张推动下,今年以来国内主流企业纷纷开始扩充产能。

6月16日,青海诺德新材料有限公司(下称“青海诺德”)投资24亿元人民币在西宁国家级经济技术开发区打造年产4万吨动力电池用电解铜箔项目。

青海诺德常务副总裁陈郁弼说:“这个项目我们计划将按照每期年产1万吨,分4期生产来进行,目前已与多家锂电厂商达成战略合作。”

4月28日,超华科技财务总监王旭东在互动平台表示,锂电铜箔项目预计2017年12月31日前投产。

4月5日,灵宝宝鑫电子科技有限公司(下称“宝鑫电子”)计划总投资28亿元建设年产4万吨的6-12微米动力锂电池负极专用铜箔。

“我们公司最近建设的年产4万吨动力锂电池负极专用铜箔项目,目前洽谈订单的客户都是动力电池厂商,预计明年产品就可以量产。” 宝鑫电子负责人李保平说。

另据高工锂电网了解,湖北中一正投1.3亿元进行新增3000吨技改项目;九江德福投资4亿进行技改,产能扩张至10000吨;超华惠州合正投资新建3000吨产能,其中含1000吨锂电铜箔。

“账期”改为现金交易

与业界预想可能不同的是,多家铜箔企业表示锂电铜箔的利润空间其实很小,它只占锂电池成本的5%,而铜箔企业主要依靠加工费赚取市场利润。

一位业内人士透露,以9μm的动力电池铜箔为例,铜箔企业的加工费比去年上涨5%-10%,这些加工费还包括电力、添加剂等成本。

不过,由于今年国内原材料铜价下降,加之动力电池市场需求扩大带来铜箔加工价格上涨,“原料下降+加工价格上涨”推动了铜箔企业利润的增长。据高工锂电网了解,目前锂电铜箔的售价在7.5万元/吨左右。

值得注意的是,对于铜箔企业来说,最大的变化还不是利润的增长(没有其他材料企业利润增长那么明显),而是以前与电芯厂交易,客户都有资金拖欠现象,但目前受供求关系的变化,铜箔企业会选择直接现金交易的客户合作,这大大缓解了企业自身的压力。